Budowa maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności istotne jest zrozumienie, że maszyny te składają się z różnych komponentów mechanicznych, elektrycznych i elektronicznych, które muszą współpracować w celu osiągnięcia zamierzonych funkcji. Do podstawowych elementów należą silniki, przekładnie, łożyska oraz systemy hydrauliczne i pneumatyczne. Silniki są sercem maszyny, dostarczając energię do jej działania. Przekładnie natomiast umożliwiają regulację prędkości i momentu obrotowego, co jest kluczowe w wielu zastosowaniach przemysłowych. Łożyska pełnią rolę wsparcia dla ruchomych części, redukując tarcie i zapewniając płynność ruchu. Systemy hydrauliczne i pneumatyczne są wykorzystywane do przenoszenia energii oraz wykonywania pracy mechanicznej w sposób efektywny i precyzyjny.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

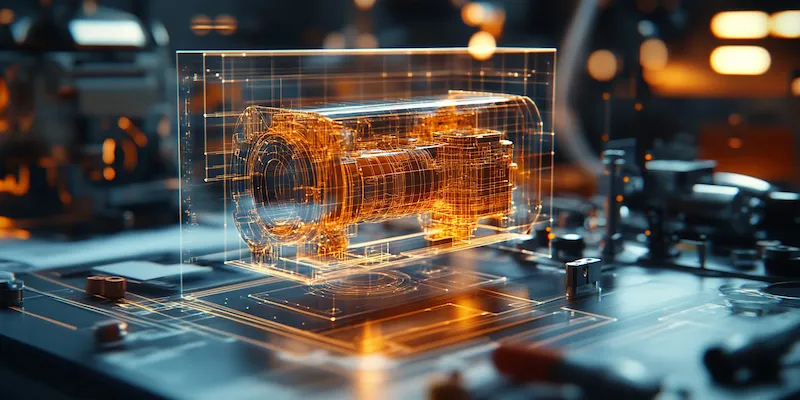

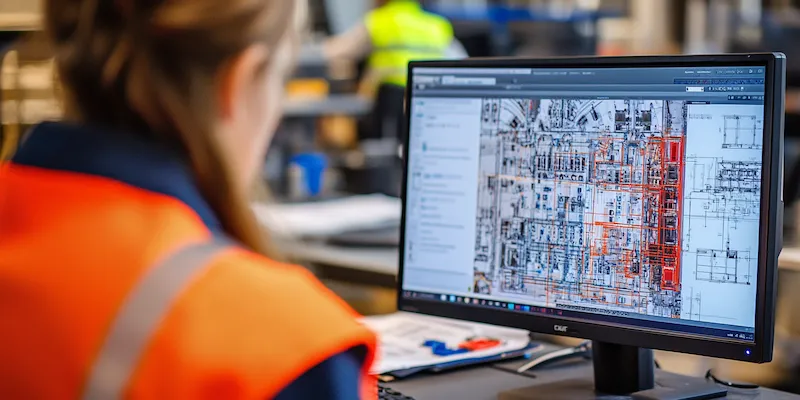

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność produkcji oraz jakość finalnych produktów. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które pozwala inżynierom na tworzenie precyzyjnych modeli 3D maszyn oraz ich komponentów. Dzięki temu możliwe jest przeprowadzenie symulacji działania maszyny przed jej fizycznym wytworzeniem, co minimalizuje ryzyko błędów konstrukcyjnych. Kolejną istotną technologią jest automatyzacja procesów produkcyjnych, która obejmuje zastosowanie robotów przemysłowych oraz systemów sterowania PLC. Automatyzacja pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów pracy. W ostatnich latach coraz większą rolę odgrywa także Internet Rzeczy (IoT), który umożliwia monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych, co pozwala na optymalizację procesów produkcyjnych i przewidywanie awarii.

Jakie są najczęstsze problemy w budowie maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na efektywność ich działania oraz bezpieczeństwo użytkowników. Jednym z najczęstszych problemów jest niewłaściwe dobranie materiałów do konstrukcji maszyny. Niekiedy inżynierowie mogą nie uwzględnić specyfikacji materiałowych, co prowadzi do szybszego zużycia lub uszkodzeń komponentów. Innym istotnym zagadnieniem są błędy projektowe, które mogą wynikać z niedostatecznej analizy wymagań użytkownika lub braku doświadczenia zespołu projektowego. Takie błędy mogą prowadzić do poważnych awarii oraz kosztownych przestojów w produkcji. Dodatkowo, niewłaściwe zarządzanie procesem montażu może skutkować problemami z kalibracją maszyny oraz jej działaniem po uruchomieniu. Wreszcie, nieodpowiednia konserwacja maszyn również stanowi poważny problem, ponieważ może prowadzić do zwiększonego ryzyka awarii oraz skrócenia żywotności urządzeń.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn przemysłowych

Przyszłość budowy maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Wśród najważniejszych kierunków rozwoju można wyróżnić zwiększenie stopnia automatyzacji procesów produkcyjnych. W miarę jak technologia robotyzacji staje się coraz bardziej dostępna i zaawansowana, wiele przedsiębiorstw decyduje się na wdrażanie robotów do swoich linii produkcyjnych w celu zwiększenia wydajności oraz redukcji kosztów operacyjnych. Kolejnym istotnym trendem jest rozwój inteligentnych systemów zarządzania produkcją opartych na sztucznej inteligencji i analizie danych big data. Dzięki tym technologiom możliwe będzie lepsze prognozowanie potrzeb produkcyjnych oraz optymalizacja procesów w czasie rzeczywistym. Również zrównoważony rozwój staje się kluczowym aspektem w budowie maszyn przemysłowych, co oznacza poszukiwanie ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych.

Jakie są kluczowe etapy w procesie budowy maszyn przemysłowych

Proces budowy maszyn przemysłowych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia końcowego celu, jakim jest stworzenie funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest faza koncepcyjna, w której określane są wymagania dotyczące maszyny oraz jej przeznaczenie. W tym etapie inżynierowie współpracują z klientami, aby zrozumieć ich potrzeby i oczekiwania. Następnie następuje faza projektowania, gdzie powstają szczegółowe rysunki techniczne oraz modele 3D. Wykorzystanie oprogramowania CAD pozwala na precyzyjne zaplanowanie wszystkich komponentów oraz ich wzajemnych interakcji. Po zakończeniu projektowania przychodzi czas na wybór odpowiednich materiałów i dostawców, co jest kluczowe dla jakości finalnego produktu. Kolejnym etapem jest produkcja poszczególnych elementów maszyny, która może odbywać się w różnych technologiach, takich jak obróbka skrawaniem, spawanie czy formowanie. Po wyprodukowaniu wszystkich komponentów następuje montaż, który wymaga dużej precyzji i doświadczenia. Ostatnim krokiem jest testowanie maszyny, które ma na celu sprawdzenie jej wydajności oraz bezpieczeństwa przed oddaniem do użytku.

Jakie umiejętności są potrzebne w budowie maszyn przemysłowych

Budowa maszyn przemysłowych to dziedzina, która wymaga szerokiego zakresu umiejętności i wiedzy technicznej. Inżynierowie zajmujący się tym obszarem muszą posiadać solidne podstawy w zakresie mechaniki, elektroniki oraz automatyki. Wiedza z zakresu mechaniki pozwala im na projektowanie i analizowanie ruchu oraz sił działających na poszczególne elementy maszyny. Z kolei znajomość elektroniki jest niezbędna do pracy z systemami sterowania oraz czujnikami, które są kluczowe dla automatyzacji procesów produkcyjnych. Umiejętności związane z programowaniem są również coraz bardziej pożądane, zwłaszcza w kontekście rozwoju inteligentnych systemów zarządzania produkcją. Ponadto, inżynierowie muszą być dobrze zaznajomieni z nowoczesnymi narzędziami projektowymi oraz technologiami produkcji, aby móc efektywnie wykorzystywać dostępne zasoby. Ważnym aspektem jest także umiejętność pracy w zespole oraz komunikacji z innymi specjalistami, ponieważ budowa maszyn często wymaga współpracy między różnymi działami firmy.

Jakie są najważniejsze normy i standardy w budowie maszyn przemysłowych

W budowie maszyn przemysłowych niezwykle istotne jest przestrzeganie norm i standardów, które zapewniają bezpieczeństwo użytkowników oraz jakość produktów. W Europie jednym z najważniejszych dokumentów regulujących te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i budowy maszyn. Normy te mają na celu minimalizację ryzyka wystąpienia zagrożeń związanych z użytkowaniem maszyn oraz zapewnienie ich zgodności z wymaganiami zdrowotnymi i środowiskowymi. W ramach tej dyrektywy opracowane zostały również normy EN ISO dotyczące bezpieczeństwa maszyn, które zawierają szczegółowe wytyczne dotyczące oceny ryzyka oraz metod testowania urządzeń. Ponadto, wiele firm stosuje międzynarodowe standardy jakości ISO 9001, które pomagają w zarządzaniu jakością procesów produkcyjnych oraz zwiększają konkurencyjność przedsiębiorstw na rynku globalnym. Warto również wspomnieć o normach dotyczących ochrony środowiska, takich jak ISO 14001, które promują zrównoważony rozwój i odpowiedzialne podejście do produkcji.

Jakie są różnice między budową maszyn przemysłowych a innych branż

Budowa maszyn przemysłowych różni się od konstrukcji urządzeń w innych branżach pod wieloma względami, co wynika głównie z specyfiki zastosowań oraz wymagań klientów. W przypadku maszyn przemysłowych kluczowym aspektem jest ich wydajność i niezawodność w trudnych warunkach pracy. Przemysł często stawia przed inżynierami wyzwania związane z dużymi obciążeniami mechanicznymi oraz ekstremalnymi temperaturami czy wilgotnością. Dlatego też materiały używane do budowy maszyn muszą charakteryzować się wysoką odpornością na zużycie oraz korozję. W przeciwieństwie do branży konsumpcyjnej, gdzie estetyka produktu może odgrywać większą rolę, w przemyśle nacisk kładzie się przede wszystkim na funkcjonalność i efektywność działania urządzeń. Dodatkowo procesy projektowania i produkcji w przemyśle często wymagają zastosowania zaawansowanych technologii automatyzacji oraz integracji systemów informatycznych, co nie zawsze ma miejsce w innych branżach.

Jakie są najnowsze trendy w budowie maszyn przemysłowych

Najnowsze trendy w budowie maszyn przemysłowych wskazują na rosnącą integrację nowoczesnych technologii oraz dążenie do zwiększenia efektywności produkcji. Jednym z kluczowych trendów jest rozwój sztucznej inteligencji (AI) oraz uczenia maszynowego (ML), które umożliwiają tworzenie bardziej inteligentnych systemów sterowania i monitorowania procesów produkcyjnych. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane operacyjne i dostosowywać swoje parametry pracy w czasie rzeczywistym, co prowadzi do optymalizacji wydajności i redukcji kosztów eksploatacji. Kolejnym istotnym trendem jest zastosowanie technologii druku 3D w produkcji komponentów maszyn. Ta innowacyjna metoda pozwala na szybkie prototypowanie oraz tworzenie skomplikowanych geometrii części przy mniejszym zużyciu materiału. Również rosnąca popularność Internetu Rzeczy (IoT) wpływa na sposób zarządzania procesami produkcyjnymi poprzez umożliwienie zbierania danych z różnych źródeł i ich analizy w celu poprawy efektywności operacyjnej.

Jakie są wyzwania związane z innowacjami w budowie maszyn przemysłowych

Innowacje w budowie maszyn przemysłowych niosą ze sobą wiele korzyści, ale także szereg wyzwań, które należy uwzględnić podczas procesu wdrażania nowych technologii. Jednym z głównych problemów jest konieczność ciągłego doskonalenia umiejętności pracowników, którzy muszą być na bieżąco ze zmieniającymi się technologiami i metodami pracy. To wymaga inwestycji w szkolenia oraz rozwój kompetencji zespołów inżynieryjnych i produkcyjnych. Ponadto wdrażanie innowacyjnych rozwiązań często wiąże się z wysokimi kosztami początkowymi związanymi z zakupem nowego sprzętu czy oprogramowania. Firmy muszą dokładnie analizować opłacalność inwestycji i przewidywać zwrot kosztów związanych z implementacją nowych technologii. Inne wyzwanie to integracja nowych rozwiązań z istniejącymi systemami produkcyjnymi; często wymaga to skomplikowanych modyfikacji infrastruktury lub procedur operacyjnych.