Praca jako konstruktor maszyn wymaga szerokiego zakresu umiejętności technicznych oraz analitycznych, które są niezbędne do projektowania i rozwijania różnorodnych urządzeń mechanicznych. Kluczową umiejętnością jest znajomość zasad mechaniki, co pozwala na zrozumienie, jak różne elementy maszyny współdziałają ze sobą. Konstruktorzy muszą również posiadać umiejętności w zakresie rysunku technicznego, aby móc tworzyć precyzyjne schematy i plany, które będą podstawą do budowy maszyn. Dodatkowo, znajomość programów CAD (Computer-Aided Design) jest niezwykle ważna, ponieważ umożliwia modelowanie 3D oraz symulacje działania maszyny jeszcze przed jej fizycznym wytworzeniem. Współczesny konstruktor maszyn powinien również być obeznany z nowoczesnymi technologiami produkcji, takimi jak druk 3D czy automatyzacja procesów. Umiejętność pracy w zespole oraz komunikacji jest równie istotna, ponieważ projekty często wymagają współpracy z innymi specjalistami, takimi jak inżynierowie elektronicy czy technolodzy materiałowi.

Jakie są najważniejsze etapy w budowie maszyny

Budowa maszyny to proces skomplikowany i wieloetapowy, który wymaga staranności oraz precyzji na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie funkcji, jakie maszyna ma spełniać. Na tym etapie zbiera się wszystkie wymagania dotyczące wydajności, bezpieczeństwa oraz kosztów produkcji. Następnie przystępuje się do fazy projektowania, gdzie konstruktorzy tworzą wstępne szkice i modele 3D. Ważnym elementem tego etapu jest również dobór odpowiednich materiałów, które będą użyte do budowy maszyny. Po zatwierdzeniu projektu następuje faza prototypowania, gdzie tworzy się pierwszy model maszyny, który będzie testowany pod kątem funkcjonalności oraz wydajności. Testy prototypu pozwalają na identyfikację ewentualnych błędów oraz niedociągnięć, które należy poprawić przed rozpoczęciem produkcji seryjnej. Kolejnym etapem jest produkcja właściwa, która wymaga koordynacji wielu działów i zasobów.

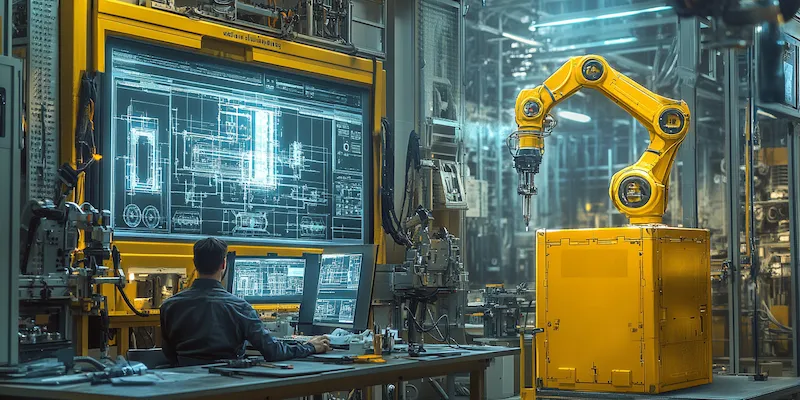

Jakie narzędzia są wykorzystywane przez konstruktorów maszyn

Konstruktorzy maszyn korzystają z szerokiego wachlarza narzędzi i technologii, które wspierają ich pracę na różnych etapach projektowania i budowy maszyn. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim konstruktorzy mogą wizualizować swoje pomysły oraz przeprowadzać symulacje działania maszyn przed ich fizycznym wytworzeniem. Ponadto, wiele biur konstrukcyjnych korzysta z oprogramowania do analizy wytrzymałościowej i dynamiki ruchu, co pozwala na ocenę zachowania się elementów maszyny pod różnymi obciążeniami. W procesie prototypowania i produkcji wykorzystywane są także narzędzia ręczne oraz maszyny CNC (Computer Numerical Control), które zapewniają precyzyjne cięcie i formowanie materiałów. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w branży inżynieryjnej i pozwala na szybkie tworzenie prototypów oraz części zamiennych.

Jakie wyzwania stoją przed konstruktorami maszyn w dzisiejszych czasach

Konstruktorzy maszyn w dzisiejszych czasach stają przed wieloma wyzwaniami związanymi z dynamicznie zmieniającym się rynkiem technologicznym oraz rosnącymi oczekiwaniami klientów. Jednym z głównych wyzwań jest konieczność dostosowywania projektów do coraz bardziej rygorystycznych norm ekologicznych i energetycznych. Klienci oczekują nie tylko wysokiej wydajności maszyn, ale także ich przyjazności dla środowiska oraz niskiego zużycia energii. Kolejnym istotnym aspektem jest szybki rozwój technologii informacyjnej i automatyki przemysłowej, co wymusza na konstruktorach ciągłe doskonalenie swoich umiejętności oraz znajomości nowych narzędzi i metod pracy. W kontekście globalizacji rynku wiele firm zmaga się także z konkurencją ze strony producentów zagranicznych oferujących tańsze rozwiązania. Konstruktorzy muszą więc nie tylko dbać o jakość swoich projektów, ale także o ich kosztorysowanie i optymalizację procesów produkcyjnych.

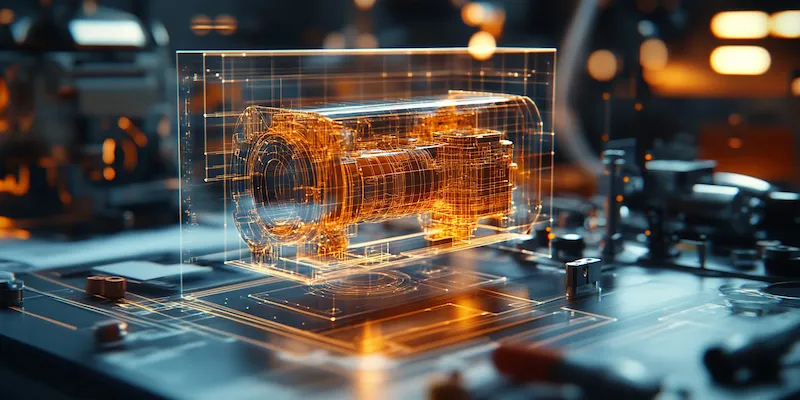

Jakie są najnowsze trendy w budowie maszyn

W ostatnich latach w branży inżynieryjnej można zaobserwować wiele innowacyjnych trendów, które mają istotny wpływ na budowę maszyn. Jednym z najważniejszych jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatyzacji, maszyny mogą pracować szybciej i bardziej precyzyjnie, co przekłada się na lepszą jakość produktów. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia łączenie maszyn z siecią i zbieranie danych w czasie rzeczywistym. Dzięki temu konstruktorzy mogą monitorować wydajność maszyn oraz przewidywać awarie, co pozwala na szybsze reagowanie na problemy i optymalizację procesów. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju w projektowaniu maszyn. Konstruktorzy coraz częściej poszukują materiałów ekologicznych oraz rozwiązań, które zmniejszają wpływ produkcji na środowisko. Przykładem mogą być maszyny wykorzystujące energię odnawialną lub te zaprojektowane z myślą o recyklingu.

Jakie są różnice między konstrukcją maszyn a inżynierią mechaniczną

Konstrukcja maszyn i inżynieria mechaniczna to dwa pokrewne, ale różniące się od siebie obszary wiedzy. Inżynieria mechaniczna jest szerszym pojęciem, które obejmuje wszystkie aspekty związane z projektowaniem, analizą i produkcją urządzeń mechanicznych. Obejmuje ona nie tylko konstrukcję maszyn, ale także termodynamikę, mechanikę płynów, materiały inżynieryjne oraz wiele innych dziedzin. Konstrukcja maszyn natomiast koncentruje się głównie na projektowaniu i budowie konkretnych urządzeń mechanicznych, takich jak silniki, przekładnie czy maszyny robocze. W praktyce oznacza to, że konstruktorzy maszyn muszą mieć szczegółową wiedzę na temat specyficznych elementów i systemów mechanicznych oraz umiejętność ich integracji w funkcjonalne całości. Ponadto inżynierowie mechaniczni często zajmują się badaniami i rozwojem nowych technologii oraz materiałów, podczas gdy konstruktorzy skupiają się głównie na realizacji projektów zgodnie z wymaganiami klientów.

Jakie wykształcenie jest wymagane do pracy jako konstruktor maszyn

Aby zostać konstruktorem maszyn, konieczne jest zdobycie odpowiedniego wykształcenia technicznego lub inżynieryjnego. Najczęściej wymaga się ukończenia studiów wyższych na kierunkach związanych z inżynierią mechaniczną lub pokrewnymi dziedzinami. Programy studiów obejmują zarówno teorię, jak i praktykę, co pozwala studentom zdobyć niezbędne umiejętności w zakresie projektowania i analizy maszyn. W trakcie studiów przyszli konstruktorzy uczą się m.in. zasad mechaniki, materiałoznawstwa oraz technologii produkcji. Dodatkowo warto zdobywać doświadczenie praktyczne poprzez staże lub praktyki zawodowe w firmach zajmujących się budową maszyn. Takie doświadczenie pozwala na lepsze zrozumienie realiów pracy w branży oraz rozwijanie umiejętności technicznych. Po ukończeniu studiów wielu konstruktorów decyduje się także na dalsze kształcenie poprzez kursy zawodowe lub certyfikacje związane z nowoczesnymi technologiami i narzędziami inżynieryjnymi.

Jak wygląda przyszłość zawodu konstruktora maszyn

Przyszłość zawodu konstruktora maszyn rysuje się w jasnych barwach dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na innowacyjne rozwiązania w przemyśle. Z jednej strony, postęp technologiczny stwarza nowe możliwości dla konstruktorów, którzy będą mogli korzystać z zaawansowanych narzędzi projektowych oraz technologii produkcji. Z drugiej strony jednak wymaga to od nich ciągłego kształcenia się i dostosowywania do zmieniających się warunków rynkowych oraz oczekiwań klientów. W miarę jak automatyzacja i robotyzacja stają się coraz bardziej powszechne, konstruktorzy będą musieli integrować te technologie z tradycyjnymi rozwiązaniami mechanicznymi. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawi, że konstruktorzy będą musieli projektować maszyny przyjazne dla środowiska oraz efektywne energetycznie. Warto również zauważyć, że rozwój Internetu Rzeczy (IoT) otworzy nowe możliwości dla inteligentnych systemów produkcyjnych, co będzie wymagało od konstruktorów umiejętności programowania oraz analizy danych.

Jakie są perspektywy zatrudnienia dla konstruktorów maszyn

Perspektywy zatrudnienia dla konstruktorów maszyn są obecnie bardzo obiecujące ze względu na rosnące zapotrzebowanie na specjalistów w tej dziedzinie w różnych sektorach przemysłu. W miarę jak firmy dążą do zwiększenia efektywności swoich procesów produkcyjnych oraz wdrażania nowoczesnych technologii, potrzeba wykwalifikowanych inżynierów staje się coraz bardziej paląca. Branże takie jak motoryzacja, lotnictwo czy przemysł energetyczny regularnie poszukują konstruktorów do pracy nad nowymi projektami oraz optymalizacją istniejących rozwiązań. Dodatkowo rozwijające się sektory związane z automatyką przemysłową i robotyką stają się coraz bardziej atrakcyjne dla młodych inżynierów pragnących rozwijać swoje kariery w innowacyjnych środowiskach pracy. Warto również zauważyć, że wiele firm oferuje programy stażowe oraz praktyki zawodowe dla studentów kierunków technicznych, co daje im możliwość zdobycia cennego doświadczenia przed rozpoczęciem kariery zawodowej.

Jakie są najczęstsze błędy popełniane przez początkujących konstruktorów

Początkujący konstruktorzy często popełniają pewne błędy wynikające z braku doświadczenia lub niedostatecznej wiedzy praktycznej. Jednym z najczęstszych błędów jest niewłaściwe dobieranie materiałów do projektowanych elementów maszyny. Niezrozumienie właściwości materiałowych może prowadzić do awarii lub niskiej jakości produktów końcowych. Innym problemem jest brak uwzględnienia aspektów ergonomicznych w projektowaniu maszyn, co może skutkować niewygodnym użytkowaniem lub nawet zagrożeniem dla zdrowia operatora. Ponadto początkujący konstruktorzy często pomijają etapy testowania prototypu przed rozpoczęciem produkcji seryjnej, co może prowadzić do poważnych problemów podczas eksploatacji maszyny. Niekiedy zdarza się także niedoszacowanie czasu potrzebnego na realizację projektu lub kosztorysowanie poszczególnych etapów budowy maszyny, co może wpłynąć negatywnie na rentowność projektu.