Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy wskazać na ramę maszyny, która stanowi fundament dla wszystkich pozostałych komponentów. Rama musi być wystarczająco mocna, aby wytrzymać obciążenia związane z pracą maszyny oraz zapewnić jej stabilność. Kolejnym istotnym elementem są napędy, które odpowiadają za ruch poszczególnych części maszyny. Napędy mogą być elektryczne, hydrauliczne lub pneumatyczne, w zależności od specyfiki zastosowania. Ważnym aspektem jest również system sterowania, który pozwala na precyzyjne zarządzanie pracą maszyny. Systemy te mogą być oparte na prostych układach mechanicznych lub zaawansowanych technologiach komputerowych. Nie można zapomnieć o elementach roboczych, takich jak narzędzia czy formy, które są kluczowe dla efektywności produkcji.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn

W budowie maszyn produkcyjnych stosuje się różnorodne materiały, które mają wpływ na ich trwałość oraz funkcjonalność. Stal jest jednym z najczęściej wykorzystywanych materiałów ze względu na swoje właściwości mechaniczne oraz odporność na uszkodzenia. W przypadku maszyn narażonych na działanie wysokich temperatur lub korozji, często stosuje się stopy metali, takie jak stal nierdzewna czy aluminium. Materiały kompozytowe zyskują na popularności dzięki swojej lekkości oraz dużej wytrzymałości, co czyni je idealnymi do zastosowań w nowoczesnych konstrukcjach maszyn. Tworzywa sztuczne również odgrywają ważną rolę w budowie maszyn produkcyjnych, szczególnie w elementach, które nie muszą być tak wytrzymałe jak stalowe komponenty. Warto również zwrócić uwagę na materiały izolacyjne oraz smarne, które są niezbędne do prawidłowego funkcjonowania mechanizmów wewnętrznych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesie produkcji. Roboty przemysłowe stały się nieodłącznym elementem nowoczesnych linii produkcyjnych, wykonując powtarzalne zadania z dużą dokładnością i szybkością. Technologie druku 3D również znalazły swoje miejsce w budowie maszyn, umożliwiając szybkie prototypowanie i produkcję skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod obróbczych. Ponadto, rozwój technologii informacyjnej przyczynił się do powstania systemów monitorowania i zarządzania procesami produkcyjnymi w czasie rzeczywistym. Dzięki temu możliwe jest szybsze reagowanie na ewentualne awarie oraz optymalizacja pracy maszyn.

Jakie są zalety nowoczesnych rozwiązań w budowie maszyn

Nowoczesne rozwiązania w budowie maszyn produkcyjnych przynoszą wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim zwiększają one efektywność procesów produkcyjnych poprzez automatyzację i optymalizację pracy urządzeń. Dzięki zastosowaniu zaawansowanych technologii możliwe jest osiągnięcie wyższej wydajności przy jednoczesnym obniżeniu kosztów operacyjnych. Nowoczesne maszyny charakteryzują się także większą precyzją działania, co przekłada się na lepszą jakość produktów finalnych. Wprowadzenie systemów monitorowania pozwala na bieżące śledzenie parametrów pracy maszyn oraz szybsze identyfikowanie problemów technicznych. Kolejną zaletą jest możliwość łatwej adaptacji maszyn do zmieniających się potrzeb rynku oraz różnorodnych procesów produkcyjnych. Dzięki modułowej budowie wiele nowoczesnych rozwiązań można dostosować do specyficznych wymagań klientów.

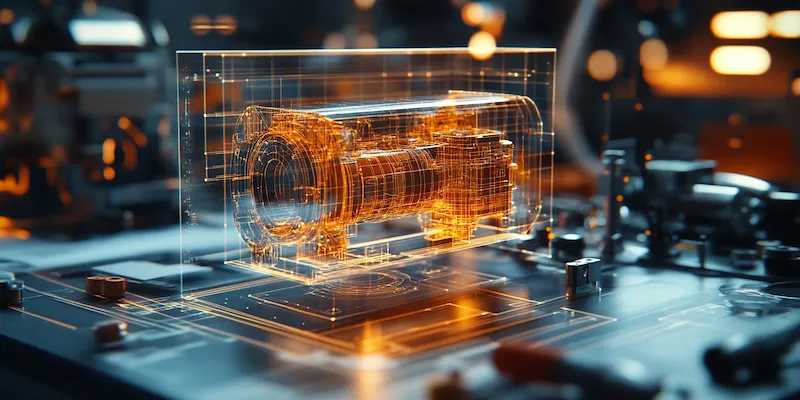

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach budowa maszyn produkcyjnych ewoluuje w szybkim tempie, a nowe trendy kształtują przyszłość przemysłu. Jednym z najważniejszych trendów jest Przemysł 4.0, który zakłada integrację technologii informacyjnej z procesami produkcyjnymi. W ramach tego podejścia maszyny są wyposażane w czujniki i systemy komunikacyjne, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami, przewidywać awarie i optymalizować procesy produkcyjne. Kolejnym istotnym trendem jest zrównoważony rozwój, który staje się priorytetem dla wielu firm. W związku z rosnącą świadomością ekologiczną, producenci maszyn coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, takich jak energooszczędne systemy czy materiały pochodzące z recyklingu. Również personalizacja maszyn staje się coraz bardziej popularna, co pozwala na dostosowywanie urządzeń do specyficznych potrzeb klientów.

Jakie wyzwania stoją przed branżą budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych stoi przed wieloma wyzwaniami, które mogą wpłynąć na jej rozwój w nadchodzących latach. Jednym z kluczowych problemów jest rosnąca konkurencja na rynku globalnym. Firmy muszą nieustannie innowować swoje produkty oraz procesy, aby utrzymać się na czołowej pozycji. Wzrost kosztów surowców oraz energii również stanowi istotne wyzwanie, które wymusza na producentach poszukiwanie efektywniejszych rozwiązań oraz optymalizacji procesów produkcyjnych. Kolejnym problemem jest niedobór wykwalifikowanej siły roboczej, co może ograniczać możliwości rozwoju przedsiębiorstw. W miarę jak technologia staje się coraz bardziej skomplikowana, konieczne jest inwestowanie w szkolenia pracowników oraz przyciąganie talentów do branży. Dodatkowo, zmieniające się przepisy prawne dotyczące ochrony środowiska oraz bezpieczeństwa pracy stawiają przed producentami nowe wymagania, które muszą być spełnione.

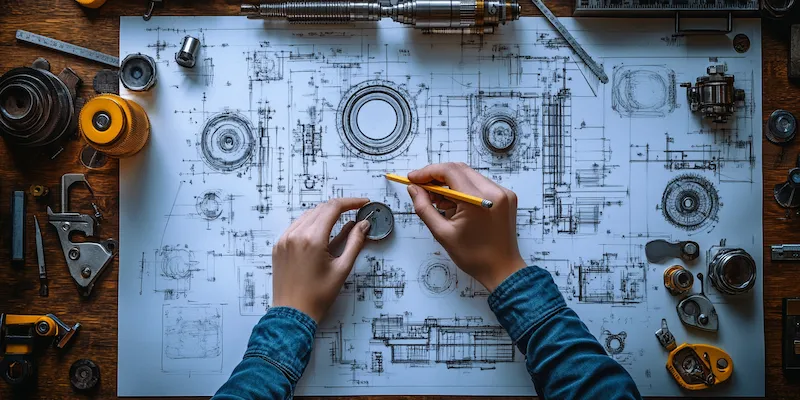

Jakie są kluczowe etapy procesu budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i wydajnego urządzenia. Pierwszym krokiem jest faza projektowania, która obejmuje opracowanie koncepcji maszyny oraz jej specyfikacji technicznych. Na tym etapie inżynierowie analizują potrzeby klienta oraz określają wymagania dotyczące wydajności i funkcjonalności maszyny. Następnie przechodzi się do fazy prototypowania, gdzie tworzony jest model maszyny w celu przetestowania jej działania i identyfikacji ewentualnych problemów. Po zatwierdzeniu prototypu następuje faza produkcji, która obejmuje wytwarzanie poszczególnych komponentów oraz ich montaż w całość. Ważnym etapem jest także testowanie gotowej maszyny, które ma na celu sprawdzenie jej wydajności oraz zgodności z wcześniej ustalonymi normami i standardami. Ostatnim krokiem jest wdrożenie maszyny do użytku oraz szkolenie personelu obsługującego urządzenie.

Jakie umiejętności są potrzebne w branży budowy maszyn

Branża budowy maszyn produkcyjnych wymaga od pracowników szerokiego wachlarza umiejętności i kompetencji, które są niezbędne do skutecznego wykonywania zadań związanych z projektowaniem, produkcją i obsługą maszyn. Przede wszystkim istotna jest wiedza techniczna z zakresu mechaniki, elektroniki oraz automatyki, która pozwala na zrozumienie działania różnych komponentów maszyn. Umiejętności analityczne są również kluczowe, ponieważ inżynierowie muszą być w stanie ocenić wydajność maszyn oraz identyfikować obszary do poprawy. Zdolności interpersonalne są równie ważne, ponieważ praca w tej branży często wymaga współpracy z innymi specjalistami oraz komunikacji z klientami. Znajomość nowoczesnych technologii informacyjnych i programowania staje się coraz bardziej pożądana w kontekście automatyzacji procesów produkcyjnych. Dodatkowo umiejętność pracy w zespole oraz elastyczność w podejściu do rozwiązywania problemów są niezwykle cenne w dynamicznym środowisku przemysłowym.

Jakie zastosowania mają maszyny produkcyjne w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, od motoryzacji po elektronikę czy przemysł spożywczy. W sektorze motoryzacyjnym wykorzystuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe do precyzyjnego składania pojazdów oraz ich komponentów. W przemyśle elektronicznym maszyny służą do montażu podzespołów elektronicznych na płytkach PCB oraz do testowania gotowych produktów pod kątem ich funkcjonalności i jakości. Przemysł spożywczy korzysta z różnorodnych maszyn do pakowania, napełniania czy etykietowania produktów spożywczych, co pozwala na zwiększenie wydajności procesów produkcyjnych i zapewnienie bezpieczeństwa żywności. W branży tekstylnej maszyny służą do szycia i obróbki materiałów, co umożliwia szybkie tworzenie odzieży zgodnie z aktualnymi trendami mody. Ponadto maszyny wykorzystywane są również w przemyśle chemicznym czy farmaceutycznym do mieszania składników czy pakowania leków.

Jakie znaczenie ma konserwacja maszyn produkcyjnych

Konserwacja maszyn produkcyjnych ma ogromne znaczenie dla zapewnienia ich niezawodności i długowieczności. Regularna konserwacja pozwala na wykrywanie potencjalnych problemów zanim staną się one poważnymi awariami, co może znacząco ograniczyć koszty napraw i przestojów produkcyjnych. Istotnym elementem konserwacji jest przeprowadzanie rutynowych inspekcji oraz wymiana zużytych komponentów zgodnie z zaleceniami producenta. Dobrze zaplanowany program konserwacji powinien obejmować zarówno działania prewencyjne, jak i korekcyjne, aby zapewnić optymalną wydajność maszyn przez cały okres ich eksploatacji. Konserwacja ma także wpływ na bezpieczeństwo pracy operatorów – regularne sprawdzanie stanu technicznego urządzeń minimalizuje ryzyko wystąpienia awarii mogących prowadzić do wypadków przy pracy. Dodatkowo odpowiednia konserwacja przekłada się na lepszą jakość produktów finalnych poprzez utrzymanie stabilnych parametrów pracy maszyn.