Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność i rentowność przedsiębiorstw. Przede wszystkim, jednym z najważniejszych atutów jest zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest osiągnięcie wyższej prędkości produkcji przy jednoczesnym zachowaniu wysokiej jakości produktów. Automatyzacja pozwala również na redukcję kosztów operacyjnych, ponieważ zmniejsza potrzebę zatrudniania dużej liczby pracowników do wykonywania rutynowych zadań. Kolejnym istotnym aspektem jest poprawa bezpieczeństwa w miejscu pracy. Wiele niebezpiecznych czynności może być zautomatyzowanych, co zmniejsza ryzyko wypadków i urazów. Dodatkowo, automatyzacja umożliwia lepsze monitorowanie procesów produkcyjnych, co prowadzi do szybszego wykrywania ewentualnych problemów i ich natychmiastowego rozwiązywania.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

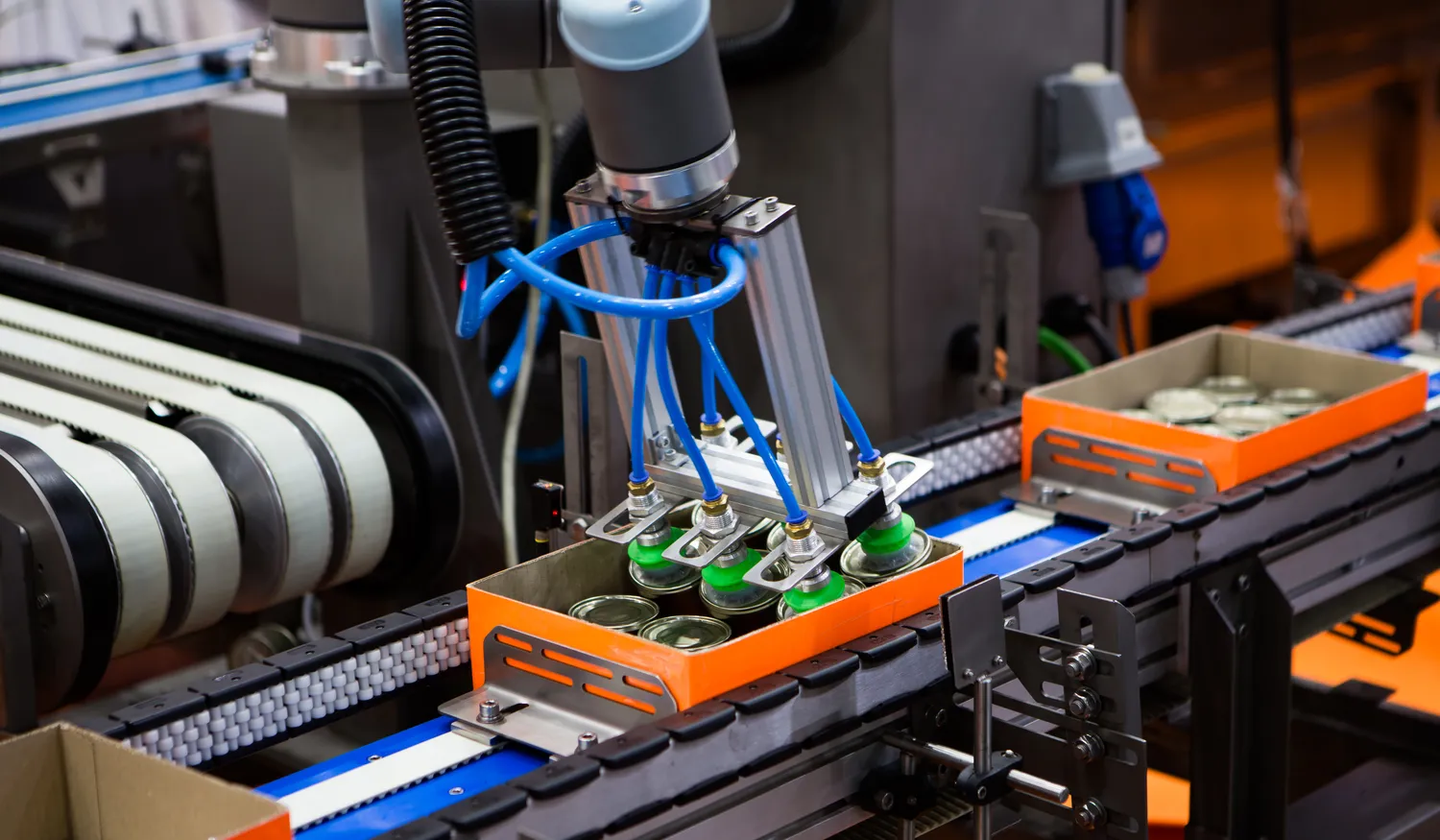

W automatyzacji linii produkcyjnych wykorzystuje się szereg zaawansowanych technologii, które mają na celu usprawnienie procesów produkcyjnych oraz zwiększenie ich efektywności. Jedną z kluczowych technologii są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów. Roboty te charakteryzują się dużą precyzją oraz zdolnością do pracy w trudnych warunkach, co czyni je idealnymi do zastosowań w różnych branżach. Inną istotną technologią są systemy automatycznego sterowania procesami, które pozwalają na monitorowanie i regulację parametrów produkcji w czasie rzeczywistym. Dzięki nim możliwe jest szybkie reagowanie na zmiany w procesie oraz optymalizacja jego przebiegu. Warto również wspomnieć o systemach informatycznych, takich jak ERP czy MES, które integrują różne aspekty zarządzania produkcją i umożliwiają lepsze planowanie oraz kontrolę procesów.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą nie tylko korzyści, ale także szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas wdrażania nowych technologii. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem sprzętu oraz oprogramowania. Inwestycje te mogą być znaczne, szczególnie dla małych i średnich firm, które mogą mieć ograniczone budżety. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów oraz technologii. Wprowadzenie automatyzacji często wiąże się ze zmianą ról pracowników w organizacji, co może prowadzić do oporu wobec zmian oraz obaw o utratę pracy. Dodatkowo, wdrożenie automatyzacji wymaga starannego planowania i analizy procesów produkcyjnych, aby uniknąć zakłóceń w działalności firmy podczas implementacji nowych rozwiązań. Istnieje również ryzyko związane z cyberbezpieczeństwem, ponieważ coraz większa liczba urządzeń podłączonych do sieci staje się celem ataków hakerskich.

Jakie są przyszłe trendy w automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym potrzebom rynku. Jednym z najważniejszych trendów jest dalsza integracja sztucznej inteligencji (AI) oraz uczenia maszynowego w procesach produkcyjnych. Technologie te pozwalają na analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie wyników analizy, co prowadzi do jeszcze większej efektywności i optymalizacji procesów. Kolejnym istotnym kierunkiem rozwoju jest zastosowanie robotyki współpracującej (cobots), która umożliwia bezpieczne współdziałanie ludzi i robotów na liniach produkcyjnych. Tego rodzaju rozwiązania przyczyniają się do zwiększenia elastyczności produkcji oraz poprawy ergonomii pracy. Warto również zwrócić uwagę na rozwój technologii cyfrowych, takich jak cyfrowe bliźniaki czy symulacje 3D, które pozwalają na modelowanie procesów przed ich wdrożeniem w rzeczywistości.

Jakie są kluczowe etapy w automatyzacji linii produkcyjnych

Automatyzacja linii produkcyjnych to proces, który wymaga starannego planowania i realizacji, aby przynieść oczekiwane rezultaty. Kluczowym etapem jest analiza obecnych procesów produkcyjnych, która pozwala na zidentyfikowanie obszarów wymagających poprawy oraz potencjalnych miejsc, gdzie automatyzacja może przynieść największe korzyści. W tym etapie warto zaangażować pracowników, którzy mają doświadczenie w codziennych operacjach, ponieważ ich wiedza może być nieoceniona w identyfikacji problemów oraz możliwości optymalizacji. Kolejnym krokiem jest wybór odpowiednich technologii i narzędzi, które będą najlepiej odpowiadały potrzebom firmy. Należy rozważyć różne opcje, takie jak robotyka, systemy informatyczne czy technologie IoT, a także ocenić ich koszt oraz potencjalny zwrot z inwestycji. Po wyborze technologii następuje faza wdrożenia, która często wiąże się z koniecznością przeprowadzenia szkoleń dla pracowników oraz dostosowaniem istniejących procesów do nowych rozwiązań. Ostatnim etapem jest monitorowanie i ocena efektywności wprowadzonych zmian, co pozwala na bieżąco dostosowywanie procesów i eliminowanie ewentualnych problemów.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, przyczyniając się do zwiększenia efektywności i jakości produkcji. W przemyśle motoryzacyjnym roboty przemysłowe są powszechnie wykorzystywane do montażu pojazdów, spawania oraz malowania. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów, co ma kluczowe znaczenie dla jakości końcowego produktu. W branży spożywczej automatyzacja obejmuje zarówno procesy pakowania, jak i kontrolę jakości produktów. Systemy automatycznego sortowania mogą szybko i skutecznie klasyfikować produkty według określonych kryteriów, co przyspiesza cały proces produkcji. W sektorze elektroniki automatyzacja jest wykorzystywana do montażu skomplikowanych układów elektronicznych, gdzie precyzyjne operacje są niezbędne do zapewnienia wysokiej jakości produktów. Również w logistyce automatyzacja odgrywa coraz większą rolę; magazyny korzystają z autonomicznych pojazdów do transportu towarów oraz systemów zarządzania zapasami opartych na sztucznej inteligencji.

Jakie są koszty związane z automatyzacją linii produkcyjnych

Koszty związane z automatyzacją linii produkcyjnych mogą być znaczące i różnią się w zależności od wielu czynników, takich jak rodzaj technologii, skala wdrożenia czy specyfika branży. Na początku należy uwzględnić wydatki na zakup sprzętu i oprogramowania, które mogą być bardzo zróżnicowane. Roboty przemysłowe czy zaawansowane systemy sterowania mogą wymagać dużych inwestycji początkowych. Dodatkowo przedsiębiorstwa muszą liczyć się z kosztami instalacji oraz integracji nowych systemów z istniejącymi procesami produkcyjnymi. Kolejnym istotnym elementem budżetu są koszty szkoleń dla pracowników, którzy muszą nauczyć się obsługi nowych technologii oraz dostosować się do zmieniających się ról w organizacji. Warto również pamiętać o kosztach utrzymania i serwisowania nowoczesnych urządzeń oraz oprogramowania, które mogą generować dodatkowe wydatki w dłuższym okresie czasu.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Praca w obszarze automatyzacji linii produkcyjnych wymaga szerokiego zakresu umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość technologii automatyki przemysłowej, która obejmuje zarówno programowanie robotów przemysłowych, jak i obsługę systemów sterowania czy monitorowania procesów produkcyjnych. Wiedza z zakresu inżynierii mechanicznej lub elektrycznej również jest bardzo cenna, ponieważ pozwala na lepsze zrozumienie działania maszyn oraz urządzeń stosowanych w automatyzacji. Umiejętność analizy danych staje się coraz bardziej istotna w kontekście wykorzystania sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych; pracownicy powinni być zdolni do interpretacji wyników analizy oraz podejmowania decyzji na ich podstawie. Dodatkowo ważne są umiejętności komunikacyjne i współpracy zespołowej, ponieważ wiele projektów związanych z automatyzacją wymaga współdziałania różnych działów w firmie.

Jakie są różnice między automatyzacją a robotyzacją linii produkcyjnych

Automatyzacja i robotyzacja to terminy często używane zamiennie, jednak mają one różne znaczenia w kontekście linii produkcyjnych. Automatyzacja odnosi się do procesu zastępowania ludzkiej pracy przez maszyny lub systemy informatyczne w celu zwiększenia efektywności i dokładności działań produkcyjnych. Może obejmować różnorodne technologie, takie jak systemy sterowania procesami czy oprogramowanie do zarządzania produkcją. Robotyzacja natomiast jest podkategorią automatyzacji i odnosi się bezpośrednio do wykorzystania robotów przemysłowych w procesach produkcyjnych. Robotyzacja zazwyczaj koncentruje się na wykonywaniu konkretnych zadań fizycznych, takich jak montaż czy pakowanie produktów. W praktyce wiele firm decyduje się na połączenie obu podejść; wdrażając zarówno roboty przemysłowe, jak i systemy informatyczne wspierające zarządzanie procesami produkcyjnymi.

Jakie są najczęstsze błędy przy wdrażaniu automatyzacji

Wdrażanie automatyzacji linii produkcyjnych to skomplikowany proces, który może wiązać się z wieloma pułapkami i błędami. Jednym z najczęstszych błędów jest brak odpowiedniego planowania przed rozpoczęciem wdrożenia; wiele firm podejmuje decyzję o automatyzacji bez dokładnej analizy swoich potrzeb oraz możliwości technologicznych. Innym powszechnym problemem jest niewłaściwy dobór technologii; przedsiębiorstwa często inwestują w rozwiązania, które nie odpowiadają ich specyfice działalności lub nie są wystarczająco elastyczne na przyszłe zmiany. Ważnym aspektem jest także niedostateczne zaangażowanie pracowników w proces wdrażania; brak komunikacji może prowadzić do oporu wobec zmian oraz frustracji zespołu. Ponadto wiele firm nie przewiduje potrzeby szkoleń dla pracowników obsługujących nowe technologie, co może skutkować niską efektywnością ich pracy oraz błędami podczas obsługi maszyn.