Robotyzacja procesów spawalniczych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. W miarę jak technologia się rozwija, coraz więcej firm decyduje się na wdrożenie robotów do swoich linii produkcyjnych. Roboty spawalnicze oferują wiele korzyści, takich jak zwiększenie wydajności, poprawa jakości spawów oraz redukcja kosztów pracy. Dzięki automatyzacji procesów spawalniczych przedsiębiorstwa mogą osiągnąć wyższy poziom precyzji i powtarzalności, co jest kluczowe w branżach wymagających wysokich standardów jakości. Dodatkowo, roboty są w stanie pracować w trudnych warunkach, co pozwala na zwiększenie bezpieczeństwa pracowników. Warto również zauważyć, że robotyzacja nie tylko przyspiesza procesy produkcyjne, ale także pozwala na lepsze zarządzanie zasobami i materiałami.

Jakie są zalety i wady robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych niesie ze sobą zarówno zalety, jak i wady, które warto rozważyć przed podjęciem decyzji o automatyzacji. Do głównych zalet należy zwiększona wydajność produkcji oraz możliwość pracy w trybie ciągłym bez przerw. Roboty spawalnicze są również mniej podatne na błędy ludzkie, co przekłada się na wyższą jakość wykonywanych spawów. Dodatkowo, inwestycja w robotyzację może prowadzić do oszczędności długoterminowych związanych z kosztami pracy oraz zmniejszeniem odpadów materiałowych. Z drugiej strony, wdrożenie technologii robotycznej wiąże się z wysokimi kosztami początkowymi oraz koniecznością przeszkolenia personelu. Pracownicy mogą obawiać się utraty miejsc pracy z powodu automatyzacji, co może prowadzić do oporu wobec zmian. Ponadto, roboty wymagają regularnej konserwacji i serwisowania, co generuje dodatkowe koszty operacyjne.

Jakie technologie są wykorzystywane w robotyzacji spawania

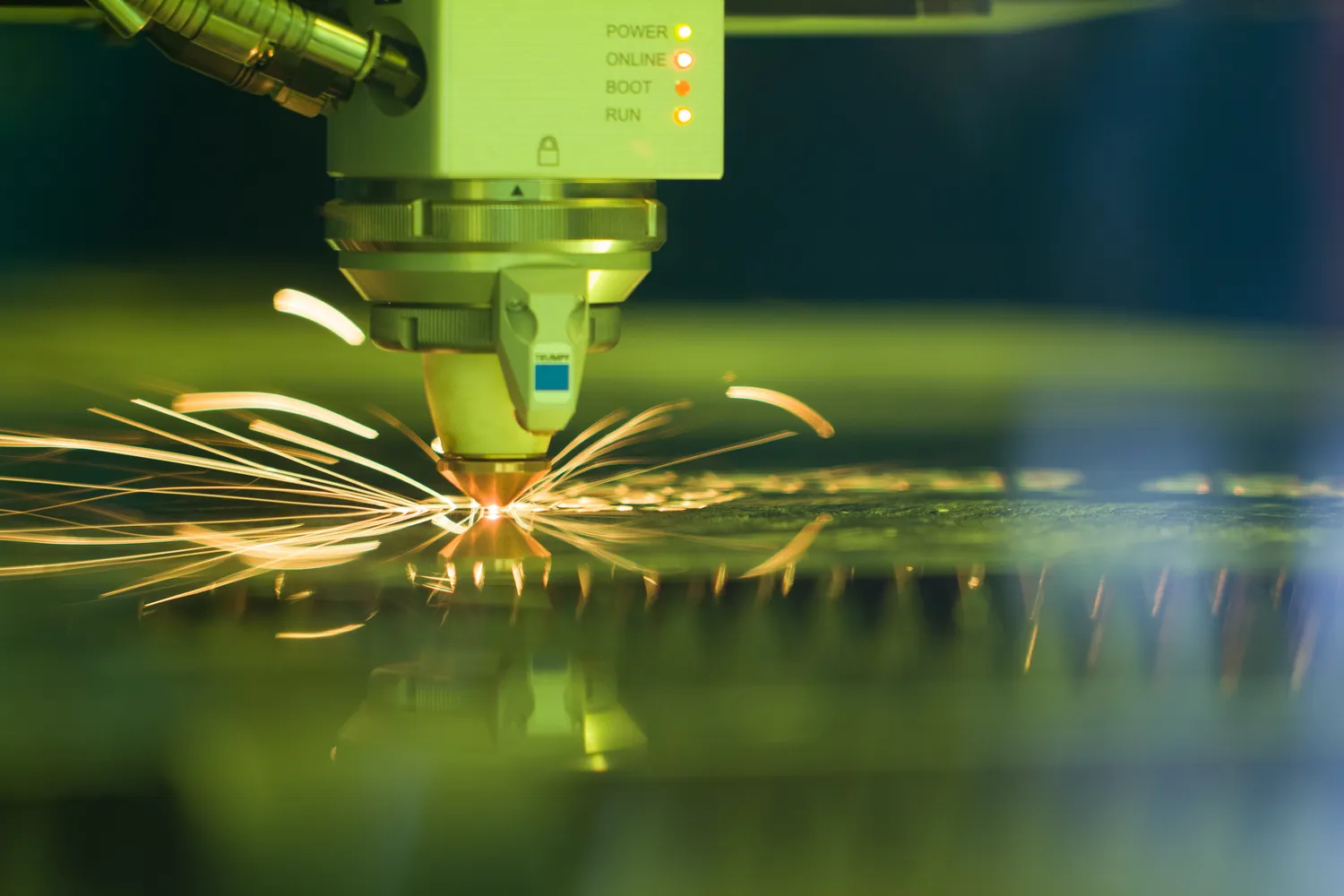

W robotyzacji procesów spawalniczych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i jakości wykonywanych prac. Jedną z najpopularniejszych metod jest MIG/MAG, która polega na użyciu drutu elektrodowego jako materiału spawalniczego. Roboty wyposażone w odpowiednie narzędzia mogą precyzyjnie kontrolować parametry spawania, co pozwala na uzyskanie doskonałych efektów. Inną powszechnie stosowaną technologią jest TIG, która charakteryzuje się dużą precyzją i czystością spawania. Roboty spawalnicze mogą być również wykorzystywane do zastosowań takich jak laserowe spawanie czy plazmowe cięcie metali. W miarę postępu technologicznego pojawiają się nowe rozwiązania, takie jak sztuczna inteligencja czy uczenie maszynowe, które umożliwiają jeszcze lepsze dostosowanie parametrów procesu do specyfiki materiału oraz warunków pracy.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów spawalniczych

Przyszłość robotyzacji procesów spawalniczych zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację w przemyśle. W nadchodzących latach możemy spodziewać się dalszego wzrostu zastosowania sztucznej inteligencji i uczenia maszynowego w systemach robotycznych. Te technologie pozwolą na jeszcze lepsze dostosowanie parametrów procesu do konkretnych warunków pracy oraz materiałów, co przyczyni się do poprawy jakości i efektywności produkcji. Ponadto rozwój Internetu rzeczy (IoT) umożliwi integrację robotów z innymi urządzeniami w zakładzie produkcyjnym, co pozwoli na lepsze monitorowanie i zarządzanie procesami. Warto również zwrócić uwagę na rosnącą popularność współpracy między ludźmi a robotami w tzw. środowiskach kolaboracyjnych. Takie podejście może znacząco zwiększyć elastyczność produkcji i umożliwić szybsze dostosowywanie się do zmieniających się potrzeb rynku.

Jakie są kluczowe wyzwania w robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych, mimo licznych korzyści, wiąże się z pewnymi kluczowymi wyzwaniami, które mogą wpływać na jej wdrożenie i efektywność. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i instalacją robotów oraz systemów automatyzacji. Firmy muszą dokładnie przeanalizować swoje potrzeby oraz możliwości finansowe, aby podjąć decyzję o inwestycji w robotyzację. Kolejnym wyzwaniem jest konieczność przeszkolenia personelu, który będzie obsługiwał nowoczesne technologie. Pracownicy muszą być odpowiednio przygotowani do pracy z robotami, co może wymagać czasu i dodatkowych zasobów. Warto również zauważyć, że integracja nowych technologii z istniejącymi systemami produkcyjnymi może być skomplikowana i czasochłonna. Firmy muszą być gotowe na adaptację i elastyczność w podejściu do zmian. Dodatkowo, pojawiające się obawy dotyczące bezpieczeństwa pracy oraz ewentualnych awarii systemów robotycznych mogą wpływać na decyzje zarządzających.

Jakie są różnice między robotami przemysłowymi a tradycyjnymi metodami spawania

Różnice między robotami przemysłowymi a tradycyjnymi metodami spawania są znaczące i mają istotny wpływ na efektywność procesów produkcyjnych. Tradycyjne metody spawania często polegają na ręcznej pracy wykwalifikowanych spawaczy, którzy wykonują zadania zgodnie z określonymi standardami jakości. Choć doświadczenie i umiejętności ludzkie są niezastąpione w wielu sytuacjach, to jednak ręczne spawanie może prowadzić do błędów oraz niejednolitości w jakości spoin. Z drugiej strony, roboty przemysłowe oferują wysoką precyzję oraz powtarzalność, co pozwala na uzyskanie jednolitych i wysokiej jakości spoin w krótszym czasie. Roboty mogą pracować w trybie ciągłym, co zwiększa wydajność produkcji i pozwala na lepsze wykorzystanie zasobów. Dodatkowo, automatyzacja procesów spawalniczych zmniejsza ryzyko urazów związanych z pracą w trudnych warunkach, co przekłada się na większe bezpieczeństwo pracowników.

Jakie są zastosowania robotyzacji w różnych branżach przemysłowych

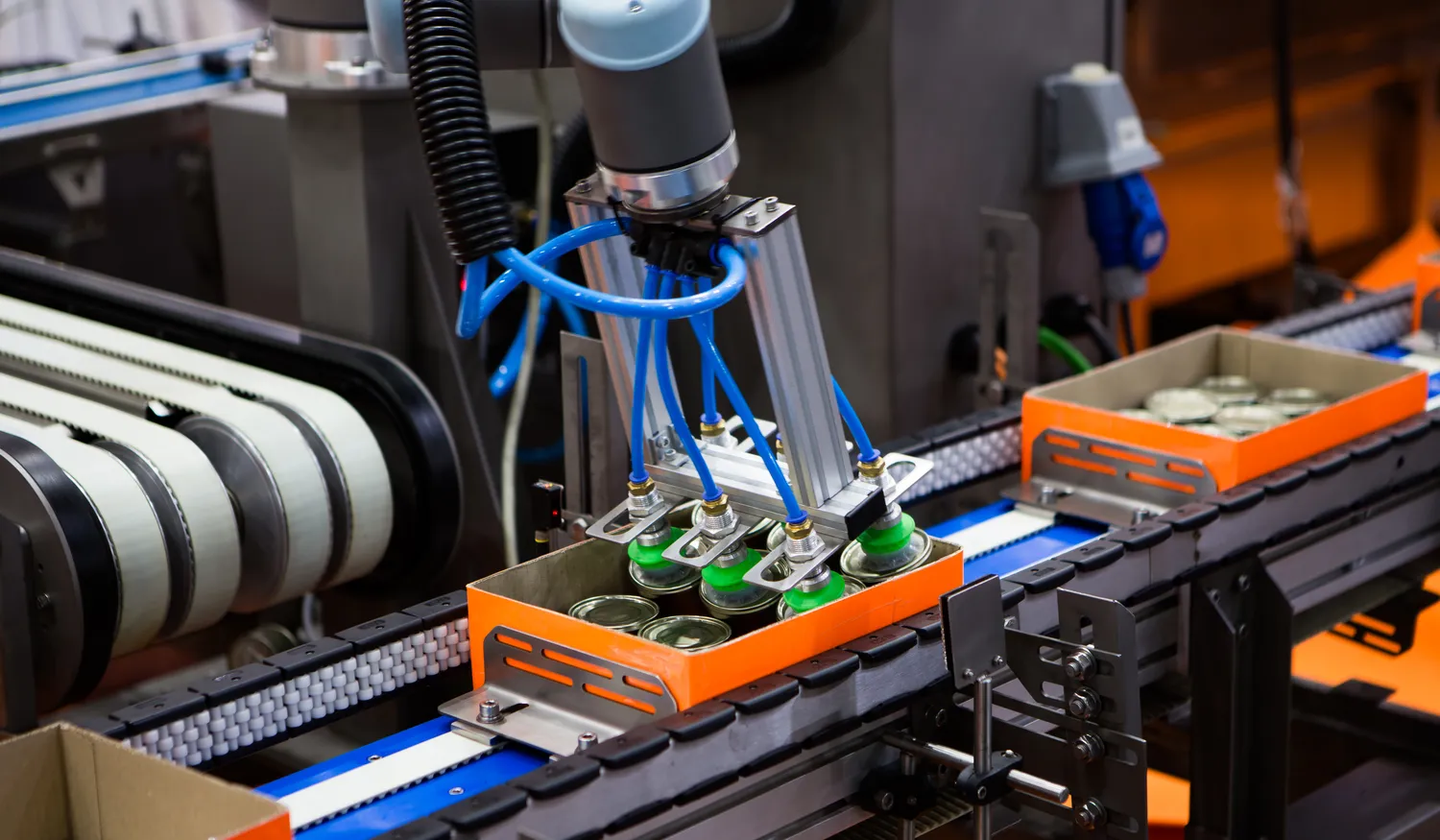

Robotyzacja procesów spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co świadczy o jej wszechstronności i efektywności. W przemyśle motoryzacyjnym roboty spawalnicze są wykorzystywane do łączenia elementów karoserii oraz montażu podzespołów silnikowych. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności, co jest kluczowe dla zapewnienia jakości produkcji samochodów. W branży budowlanej roboty mogą być stosowane do spawania konstrukcji stalowych oraz prefabrykowanych elementów budowlanych, co przyspiesza proces budowy i zwiększa bezpieczeństwo pracy. W przemyśle stoczniowym automatyzacja procesów spawalniczych pozwala na efektywne łączenie dużych elementów kadłubów statków, co przekłada się na oszczędności czasowe oraz materiałowe. Ponadto robotyzacja znajduje zastosowanie w branży energetycznej, gdzie wykorzystywana jest do spawania rur i konstrukcji w elektrowniach czy zakładach przemysłowych.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Aby skutecznie pracować z robotami spawalniczymi, pracownicy muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość technologii spawalniczych oraz zasad działania maszyn i urządzeń wykorzystywanych w procesie produkcji. Pracownicy powinni być dobrze zaznajomieni z różnymi metodami spawania, takimi jak MIG/MAG czy TIG, aby móc efektywnie współpracować z robotami i dostosowywać parametry procesu do specyfiki materiału oraz wymagań jakościowych. Ważne jest także umiejętność programowania robotów oraz obsługi oprogramowania wspierającego procesy automatyzacji. W miarę jak technologia się rozwija, coraz większe znaczenie ma także znajomość sztucznej inteligencji oraz analizy danych, które mogą pomóc w optymalizacji procesów produkcyjnych. Oprócz umiejętności technicznych istotne są również umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji z innymi członkami zespołu.

Jakie są koszty inwestycji w robotyzację procesów spawalniczych

Koszty inwestycji w robotyzację procesów spawalniczych mogą być znaczące i różnią się w zależności od wielu czynników, takich jak rodzaj zastosowanej technologii, wielkość zakładu produkcyjnego czy specyfika branży. Koszt zakupu robota przemysłowego to tylko jedna część całkowitych wydatków związanych z automatyzacją procesu spawania. Należy również uwzględnić koszty związane z instalacją systemu, szkoleniem personelu oraz ewentualnymi modyfikacjami istniejącej infrastruktury produkcyjnej. Dodatkowo przedsiębiorstwa powinny brać pod uwagę koszty utrzymania i serwisowania robota, które mogą generować dodatkowe wydatki w dłuższym okresie użytkowania maszyny. Mimo wysokich kosztów początkowych wiele firm decyduje się na inwestycję w robotyzację ze względu na długoterminowe oszczędności związane z redukcją kosztów pracy oraz zwiększeniem wydajności produkcji.

Jakie są przykłady sukcesu firm stosujących robotyzację

Wiele firm na całym świecie odnosi sukcesy dzięki wdrożeniu robotyzacji procesów spawalniczych, co stanowi doskonały przykład korzyści płynących z automatyzacji. Przykładem może być jeden z największych producentów samochodów na świecie, który dzięki zastosowaniu zaawansowanych systemów robotycznych znacznie zwiększył wydajność swoich linii produkcyjnych oraz poprawił jakość wykonywanych spoin. Inna firma zajmująca się budową statków wykorzystała technologie robotyczne do automatyzacji procesu łączenia elementów kadłuba statku, co pozwoliło na skrócenie czasu budowy i obniżenie kosztów operacyjnych. Również przedsiębiorstwa działające w branży energetycznej zaczęły inwestować w automatyzację procesów spawalniczych, co przyczyniło się do poprawy efektywności produkcji oraz zwiększenia bezpieczeństwa pracy pracowników.