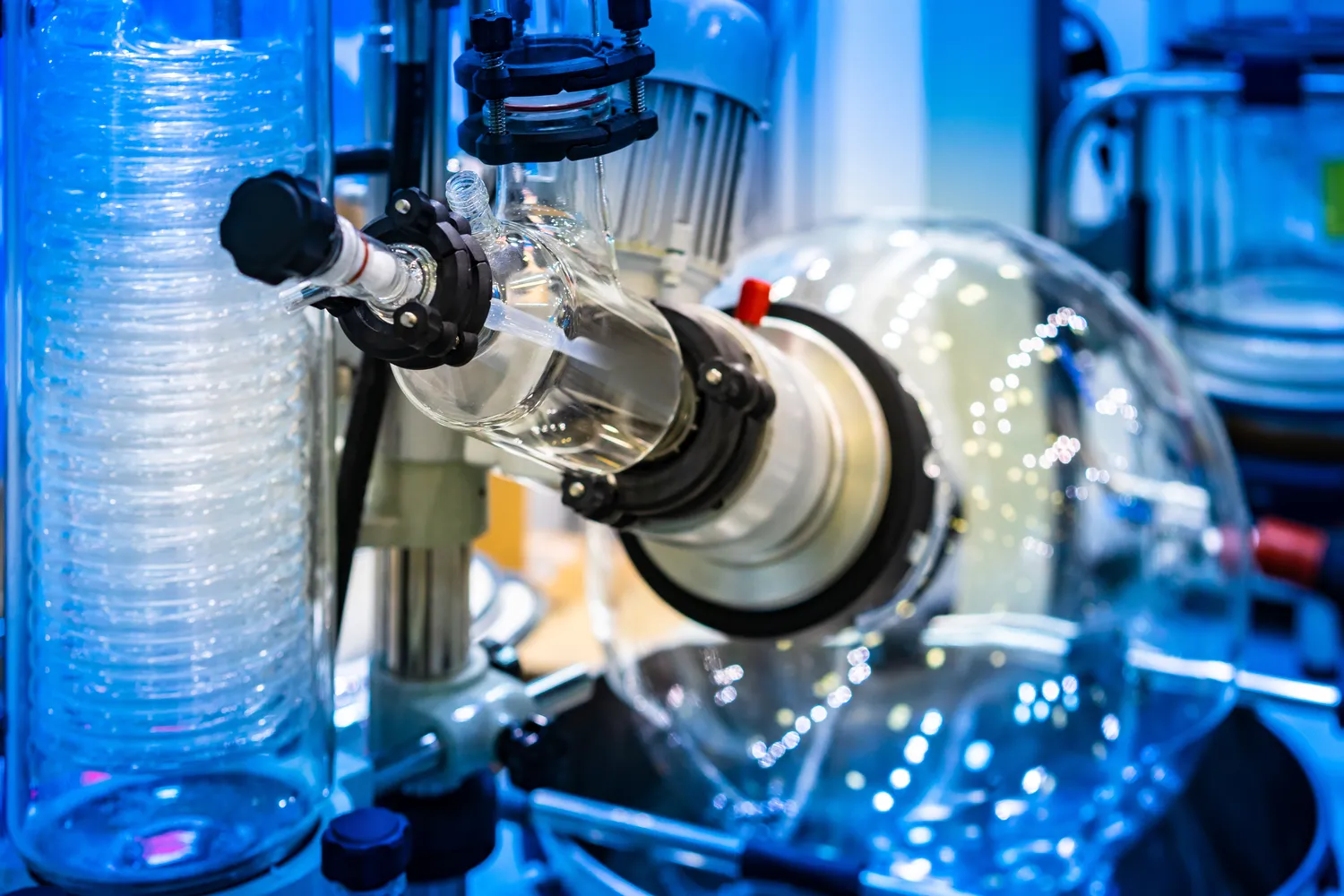

Destylatory laboratoryjne to urządzenia, które odgrywają kluczową rolę w procesach chemicznych, umożliwiając separację substancji na podstawie różnic w temperaturze wrzenia. W laboratoriach chemicznych można spotkać różne typy destylatorów, które są dostosowane do specyficznych potrzeb badawczych. Najpopularniejsze z nich to destylatory prostokątne, które charakteryzują się prostą konstrukcją i są łatwe w użyciu. W przypadku bardziej skomplikowanych procesów, takich jak destylacja frakcyjna, stosuje się destylatory kolumnowe, które pozwalają na uzyskanie wyższej czystości produktów końcowych. Istnieją także destylatory rotacyjne, które są wykorzystywane do delikatnych substancji, wymagających niskich temperatur oraz minimalizacji ryzyka degradacji. Każdy z tych typów ma swoje unikalne zastosowania w różnych dziedzinach nauki, takich jak chemia organiczna, biochemia czy farmacja.

Jak działają destylatory laboratoryjne i ich zasady funkcjonowania

Działanie destylatorów laboratoryjnych opiera się na zasadzie różnicy temperatur wrzenia substancji. Proces ten zaczyna się od podgrzewania cieczy, która ma być destylowana. W momencie, gdy temperatura osiągnie punkt wrzenia danej substancji, pary zaczynają unosić się ku górze. Następnie te pary przechodzą przez chłodnicę, gdzie schładzają się i kondensują z powrotem do stanu ciekłego. Otrzymany produkt zbierany jest w specjalnym naczyniu. Kluczowym elementem tego procesu jest kontrola temperatury oraz ciśnienia, które mają istotny wpływ na efektywność destylacji. W przypadku destylacji frakcyjnej, proces ten jest bardziej skomplikowany i wymaga zastosowania kolumny frakcyjnej, która umożliwia wielokrotne skraplanie i odparowywanie substancji, co prowadzi do uzyskania wyższej czystości frakcji.

Jakie materiały są wykorzystywane do budowy destylatorów laboratoryjnych

Budowa destylatorów laboratoryjnych opiera się na zastosowaniu różnych materiałów, które muszą spełniać określone normy dotyczące odporności chemicznej oraz termicznej. Najczęściej wykorzystywanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na działanie wysokich temperatur oraz agresywnych substancji chemicznych. Szkło to jest idealne do budowy elementów takich jak balony destylacyjne czy chłodnice. W niektórych przypadkach stosuje się również materiały metalowe, takie jak stal nierdzewna czy miedź, które są wykorzystywane w konstrukcji elementów narażonych na dużą presję lub wymagających większej wytrzymałości mechanicznej. Ważnym aspektem jest także odpowiedni dobór uszczelek oraz połączeń, które powinny być wykonane z materiałów odpornych na działanie chemikaliów oraz wysokich temperatur.

Jakie są najważniejsze czynniki wpływające na wybór destylatora laboratoryjnego

Wybór odpowiedniego destylatora laboratoryjnego jest kluczowy dla efektywności przeprowadzanych badań i eksperymentów. Istnieje wiele czynników, które należy wziąć pod uwagę przy podejmowaniu decyzji o zakupie tego typu urządzenia. Przede wszystkim należy zwrócić uwagę na rodzaj substancji, które będą poddawane destylacji oraz ich właściwości fizykochemiczne. Ważne jest także określenie skali produkcji – czy będzie to mała ilość próbna czy większa produkcja przemysłowa. Kolejnym istotnym czynnikiem jest wydajność urządzenia oraz jego zdolność do uzyskiwania wysokiej czystości produktów końcowych. Należy również uwzględnić aspekty związane z bezpieczeństwem użytkowania oraz łatwością obsługi urządzenia. Koszt zakupu i eksploatacji również ma znaczenie – warto porównać różne modele i producentów pod kątem oferowanych funkcjonalności oraz wsparcia technicznego.

Jakie są najczęstsze błędy przy używaniu destylatorów laboratoryjnych

Użytkowanie destylatorów laboratoryjnych wymaga nie tylko wiedzy teoretycznej, ale także praktycznych umiejętności, aby uniknąć typowych błędów, które mogą prowadzić do nieefektywności procesu lub nawet niebezpieczeństwa. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania. Zbyt wysoka temperatura może prowadzić do rozkładu substancji chemicznych, co skutkuje uzyskaniem zanieczyszczonych produktów. Z kolei zbyt niska temperatura może spowodować, że proces destylacji będzie trwał zbyt długo, co również wpływa na jakość końcowego produktu. Kolejnym istotnym błędem jest niewłaściwe podłączenie chłodnicy, co może prowadzić do utraty pary i obniżenia wydajności destylacji. Należy również pamiętać o regularnym czyszczeniu i konserwacji urządzenia, aby zapobiec osadzaniu się zanieczyszczeń, które mogą wpłynąć na wyniki eksperymentów. Ważne jest także przestrzeganie zasad bezpieczeństwa, takich jak noszenie odpowiedniej odzieży ochronnej oraz stosowanie się do wytycznych dotyczących pracy z substancjami chemicznymi.

Jakie są nowoczesne technologie w dziedzinie destylacji laboratoryjnej

Nowoczesne technologie w dziedzinie destylacji laboratoryjnej stale się rozwijają, co pozwala na zwiększenie efektywności oraz precyzji procesów separacji substancji. W ostatnich latach pojawiły się innowacyjne rozwiązania, takie jak destylatory automatyczne, które umożliwiają pełną automatyzację procesu destylacji. Dzięki zastosowaniu zaawansowanych systemów monitorowania i kontroli temperatury oraz ciśnienia, laboratoria mogą osiągać znacznie wyższe standardy jakości produktów końcowych. Ponadto rozwój technologii mikrofalowej w destylacji pozwala na szybsze i bardziej efektywne oddzielanie składników mieszanin chemicznych. Inne nowinki to zastosowanie nanotechnologii w budowie elementów destylacyjnych, co przyczynia się do poprawy ich wydajności oraz odporności na działanie agresywnych substancji chemicznych. Warto również zwrócić uwagę na rosnącą popularność destylacji w warunkach próżniowych, która pozwala na obniżenie temperatury wrzenia substancji i minimalizację ryzyka ich degradacji.

Jakie są zastosowania destylatorów laboratoryjnych w różnych dziedzinach nauki

Destylatory laboratoryjne znajdują szerokie zastosowanie w różnych dziedzinach nauki, od chemii organicznej po biotechnologię i farmację. W chemii organicznej są one wykorzystywane do oczyszczania związków chemicznych poprzez usuwanie rozpuszczalników lub innych niepożądanych składników. W biotechnologii natomiast destylacja jest kluczowym procesem w produkcji bioetanolu oraz innych biopaliw, gdzie konieczne jest oddzielanie etanolu od pozostałych składników fermentacyjnych. W przemyśle farmaceutycznym destylatory służą do produkcji wysokiej jakości substancji czynnych oraz preparatów farmaceutycznych, gdzie czystość i jakość końcowego produktu mają kluczowe znaczenie dla bezpieczeństwa pacjentów. Również w laboratoriach analitycznych destylacja jest często stosowana do przygotowywania próbek do dalszych analiz chemicznych czy spektroskopowych.

Jakie są koszty zakupu i eksploatacji destylatorów laboratoryjnych

Koszt zakupu i eksploatacji destylatorów laboratoryjnych może być bardzo zróżnicowany w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz dodatkowe funkcje. Proste modele szkła borokrzemowego mogą kosztować od kilkuset do kilku tysięcy złotych, podczas gdy bardziej zaawansowane systemy automatyczne czy kolumnowe mogą osiągać ceny rzędu kilkunastu tysięcy złotych lub więcej. Oprócz kosztu zakupu należy także uwzględnić koszty eksploatacji związane z energią elektryczną potrzebną do podgrzewania cieczy oraz ewentualnymi kosztami materiałów eksploatacyjnych, takimi jak uszczelki czy chłodziwa. Regularna konserwacja urządzenia również wiąże się z dodatkowymi wydatkami, które warto uwzględnić w budżecie laboratorium.

Jakie są różnice między tradycyjnymi a nowoczesnymi destylatorami laboratoryjnymi

Różnice między tradycyjnymi a nowoczesnymi destylatorami laboratoryjnymi są znaczące zarówno pod względem konstrukcji, jak i funkcjonalności. Tradycyjne modele często opierają się na prostych mechanizmach szklanych bez dodatkowych systemów automatycznych czy elektronicznych czujników. Użytkownik musi samodzielnie kontrolować temperaturę oraz czas trwania procesu destylacji, co może prowadzić do błędów ludzkich oraz obniżenia efektywności pracy. Nowoczesne destylatory wyposażone są w zaawansowane technologie monitorowania i automatyzacji, co pozwala na precyzyjne dostosowywanie parametrów procesu bez konieczności stałego nadzoru ze strony operatora. Dodatkowo nowoczesne modele często oferują możliwość integracji z systemami komputerowymi, co umożliwia zbieranie danych oraz ich analizę w czasie rzeczywistym. Warto również zauważyć, że nowoczesne technologie pozwalają na osiąganie wyższej czystości produktów końcowych oraz skrócenie czasu trwania całego procesu destylacji.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnej

Przyszłość technologii destylacyjnej zapowiada się obiecująco dzięki ciągłemu postępowi naukowemu oraz technologicznemu. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów związanych z destylacją, co ma na celu zwiększenie wydajności oraz precyzji operacji laboratoryjnych. Wprowadzenie sztucznej inteligencji do systemów sterujących może umożliwić lepsze prognozowanie wyników oraz optymalizację parametrów pracy urządzeń. Kolejnym istotnym trendem jest rozwój technologii zielonej chemii, która kładzie nacisk na minimalizację zużycia energii oraz surowców naturalnych podczas procesów separacyjnych. W tym kontekście poszukiwane są innowacyjne metody alternatywne dla tradycyjnej destylacji, takie jak ekstrakcja cieczy czy membranowa separacja substancji chemicznych. Również rozwój materiałów kompozytowych o wysokiej odporności chemicznej może przyczynić się do poprawy efektywności i trwałości urządzeń destylacyjnych.