Robotyzacja maszyn CNC to zjawisko, które w ostatnich latach zyskuje na znaczeniu w różnych branżach przemysłowych. Wprowadzenie robotów do procesów obróbczych pozwala na zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Dzięki automatyzacji możliwe jest osiągnięcie większej precyzji, co jest kluczowe w branżach wymagających wysokich standardów, takich jak motoryzacja czy lotnictwo. Roboty mogą pracować przez długie godziny bez przerwy, co przekłada się na znaczne oszczędności czasu i kosztów. Dodatkowo, zastosowanie robotyzacji w maszynach CNC pozwala na redukcję błędów ludzkich, co jest istotne w kontekście zachowania wysokiej jakości produkcji. Warto również zauważyć, że robotyzacja nie tylko zwiększa wydajność, ale także umożliwia elastyczność produkcji, co jest niezbędne w dzisiejszym dynamicznym rynku.

Jakie są korzyści z zastosowania robotyzacji w CNC

Wprowadzenie robotyzacji do maszyn CNC przynosi szereg korzyści, które mają kluczowe znaczenie dla rozwoju nowoczesnego przemysłu. Przede wszystkim, automatyzacja procesów obróbczych prowadzi do znacznego zwiększenia wydajności produkcji. Roboty są w stanie wykonywać powtarzalne zadania z dużą precyzją i szybkością, co pozwala na skrócenie czasu cyklu produkcyjnego. Dodatkowo, dzięki zastosowaniu robotów można zredukować koszty pracy, ponieważ maszyny mogą działać bez potrzeby stałej obecności operatora. Kolejną istotną korzyścią jest poprawa jakości produktów. Roboty eliminują błędy ludzkie i zapewniają jednolitą jakość wyrobów, co jest szczególnie ważne w branżach wymagających ścisłych tolerancji. Warto również wspomnieć o bezpieczeństwie pracy – automatyzacja procesów obróbczych zmniejsza ryzyko wypadków związanych z obsługą maszyn przez ludzi.

Jakie technologie wspierają robotyzację maszyn CNC

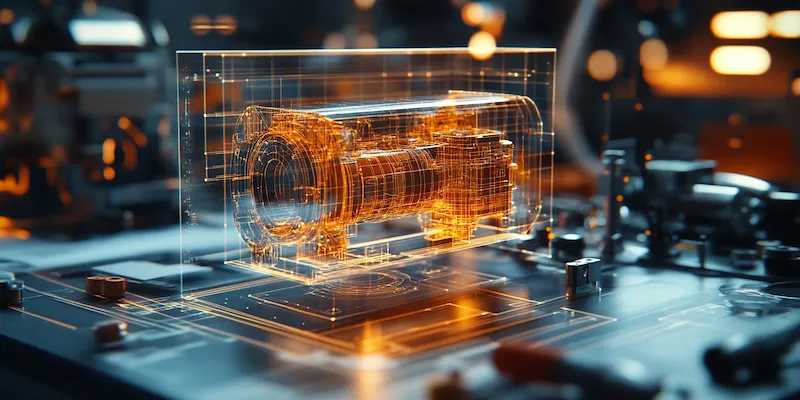

Robotyzacja maszyn CNC opiera się na zaawansowanych technologiach, które umożliwiają efektywne zarządzanie procesami produkcyjnymi. Jednym z kluczowych elementów jest zastosowanie systemów sterowania numerycznego, które pozwalają na precyzyjne programowanie ruchów maszyny oraz synchronizację pracy robota z innymi urządzeniami w zakładzie. Współczesne maszyny CNC są często wyposażone w czujniki i systemy monitorujące, które zbierają dane o przebiegu procesu produkcyjnego i umożliwiają jego optymalizację. Technologie takie jak sztuczna inteligencja oraz uczenie maszynowe również odgrywają coraz większą rolę w robotyzacji, pozwalając na analizę dużych zbiorów danych i podejmowanie decyzji na podstawie uzyskanych informacji. Dodatkowo, rozwój technologii komunikacyjnych umożliwia integrację różnych systemów i urządzeń w ramach jednego zakładu produkcyjnego, co zwiększa efektywność całego procesu.

Jakie wyzwania wiążą się z robotyzacją maszyn CNC

Mimo licznych korzyści płynących z robotyzacji maszyn CNC istnieją także pewne wyzwania, które przedsiębiorstwa muszą uwzględnić przy wdrażaniu nowych technologii. Przede wszystkim jednym z największych problemów jest wysoki koszt początkowy inwestycji w roboty oraz odpowiednie oprogramowanie. Firmy muszą dokładnie przeanalizować swoje potrzeby oraz możliwości finansowe przed podjęciem decyzji o automatyzacji procesów produkcyjnych. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników do obsługi nowych technologii oraz adaptacji do zmieniającego się środowiska pracy. Wprowadzenie robotyzacji może budzić obawy związane z utratą miejsc pracy, dlatego ważne jest odpowiednie zarządzanie zmianą oraz komunikacja z zespołem. Dodatkowo, przedsiębiorstwa muszą być świadome ryzyka technologicznego i zabezpieczyć swoje systemy przed cyberatakami oraz awariami sprzętu.

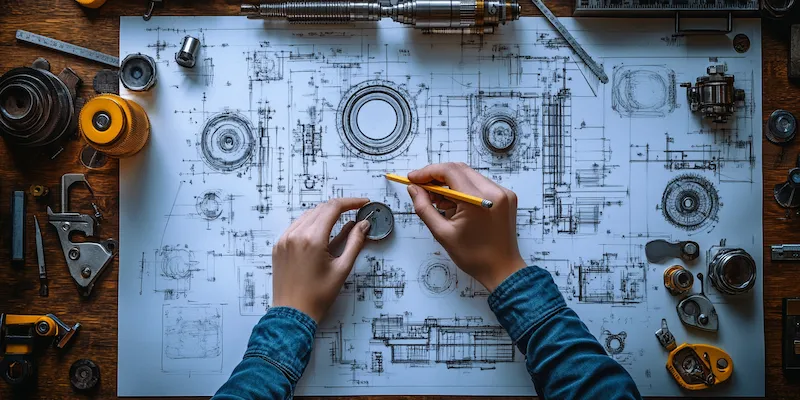

Jak robotyzacja maszyn CNC wpływa na jakość produkcji

Robotyzacja maszyn CNC ma znaczący wpływ na jakość produkcji, co jest kluczowym czynnikiem w konkurencyjności przedsiębiorstw. Wprowadzenie robotów do procesów obróbczych pozwala na uzyskanie wyższej precyzji i powtarzalności, co jest szczególnie istotne w branżach wymagających ścisłych tolerancji. Roboty są zaprogramowane do wykonywania zadań z niezwykłą dokładnością, co eliminuje błędy ludzkie, które mogą wystąpić podczas ręcznej obsługi maszyn. Dzięki temu produkty wytwarzane za pomocą zrobotyzowanych procesów charakteryzują się lepszą jakością i mniejszą ilością wad. Dodatkowo, automatyzacja pozwala na szybsze wykrywanie i eliminowanie problemów w procesie produkcyjnym, co również przyczynia się do poprawy jakości. Warto również zauważyć, że robotyzacja umożliwia bardziej skomplikowane operacje obróbcze, które byłyby trudne lub niemożliwe do wykonania przez ludzi. To otwiera nowe możliwości dla projektowania produktów oraz zwiększa innowacyjność w branży.

Jakie są najnowsze trendy w robotyzacji maszyn CNC

Najnowsze trendy w robotyzacji maszyn CNC koncentrują się na zwiększeniu efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji z systemami automatyzacji. Dzięki zastosowaniu algorytmów uczenia maszynowego maszyny mogą analizować dane w czasie rzeczywistym i dostosowywać swoje działanie do zmieniających się warunków produkcji. Kolejnym trendem jest rozwój robotów współpracujących, które są zaprojektowane do pracy obok ludzi w bezpieczny sposób. Takie rozwiązania pozwalają na łączenie zalet automatyzacji z ludzką kreatywnością i elastycznością. Warto również zwrócić uwagę na rosnącą popularność technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą optymalizować swoje procesy produkcyjne oraz szybko reagować na ewentualne problemy. Dodatkowo, coraz więcej firm inwestuje w technologie chmurowe, które pozwalają na zdalne zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych.

Jak wdrożyć robotyzację w zakładzie produkcyjnym

Wdrożenie robotyzacji w zakładzie produkcyjnym to proces wymagający starannego planowania i analizy potrzeb przedsiębiorstwa. Pierwszym krokiem powinno być zidentyfikowanie obszarów, które mogą skorzystać z automatyzacji, takich jak procesy obróbcze czy montażowe. Następnie warto przeprowadzić szczegółową analizę kosztów oraz korzyści związanych z inwestycją w roboty i systemy automatyzacji. Kluczowe jest także określenie celów, jakie przedsiębiorstwo chce osiągnąć dzięki wdrożeniu robotyzacji, takich jak zwiększenie wydajności czy poprawa jakości produktów. Po podjęciu decyzji o inwestycji należy wybrać odpowiednie technologie oraz dostawców sprzętu, którzy będą w stanie dostarczyć rozwiązania spełniające wymagania zakładu. Ważnym elementem wdrożenia jest także przeszkolenie pracowników, aby mogli efektywnie obsługiwać nowe maszyny oraz systemy. Należy również zadbać o odpowiednią infrastrukturę techniczną oraz integrację nowych rozwiązań z istniejącymi systemami produkcyjnymi.

Jakie są przyszłe kierunki rozwoju robotyzacji maszyn CNC

Przyszłość robotyzacji maszyn CNC rysuje się w jasnych barwach, a wiele trendów wskazuje na dalszy rozwój tej technologii w nadchodzących latach. Jednym z kluczowych kierunków będzie dalsza integracja sztucznej inteligencji oraz uczenia maszynowego z systemami automatyzacji. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie danych historycznych oraz dostosowywać swoje działanie do zmieniających się warunków produkcji. Kolejnym istotnym trendem będzie rozwój robotów mobilnych i autonomicznych, które będą mogły poruszać się po zakładzie produkcyjnym i wykonywać różnorodne zadania bez potrzeby stałej interwencji człowieka. W miarę postępu technologicznego wzrośnie także znaczenie współpracy między ludźmi a robotami, co przyczyni się do zwiększenia efektywności procesów produkcyjnych. Dodatkowo, rozwój technologii IoT oraz chmurowych rozwiązań umożliwi jeszcze lepsze monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym.

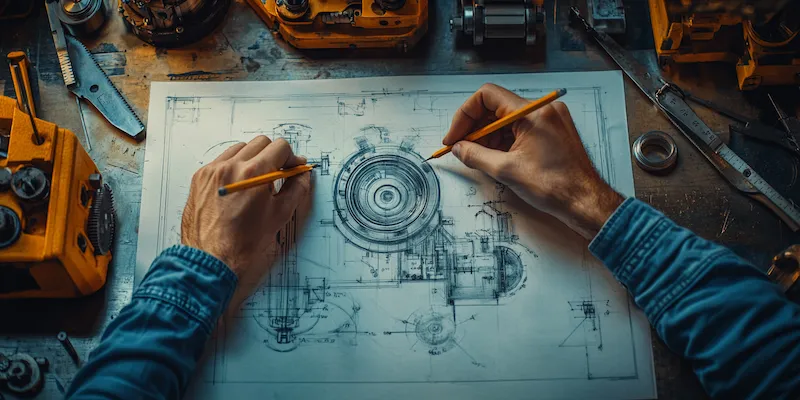

Jakie umiejętności są potrzebne do pracy z robotyzacją CNC

Praca z robotyzacją maszyn CNC wymaga od pracowników posiadania szeregu umiejętności technicznych oraz interpersonalnych, które są niezbędne do efektywnego zarządzania nowoczesnymi technologiami. Przede wszystkim kluczowa jest znajomość obsługi maszyn CNC oraz programowania ich działania. Pracownicy powinni być zaznajomieni z językami programowania używanymi do tworzenia programów dla maszyn oraz potrafić interpretować schematy techniczne i dokumentację projektową. Umiejętności analityczne są również niezwykle ważne – pracownicy muszą być w stanie analizować dane dotyczące wydajności produkcji oraz identyfikować obszary wymagające optymalizacji. Dodatkowo, znajomość zasad bezpieczeństwa pracy przy obsłudze maszyn jest niezbędna dla zapewnienia bezpiecznego środowiska pracy. Współpraca zespołowa oraz umiejętność komunikacji są równie istotne, ponieważ praca z robotyzacją często wymaga koordynacji działań różnych działów w firmie.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja maszyn CNC znajduje zastosowanie w wielu branżach przemysłowych, przynosząc korzyści zarówno producentom, jak i klientom końcowym. W branży motoryzacyjnej roboty wykorzystywane są do precyzyjnego montażu komponentów samochodowych oraz obróbki metali, co pozwala na zwiększenie wydajności produkcji i poprawę jakości wyrobów. W sektorze lotniczym automatyzacja procesów obróbczych jest niezbędna ze względu na wysokie standardy jakości oraz skomplikowane kształty elementów konstrukcyjnych samolotów. Z kolei w branży elektronicznej roboty stosowane są do montażu delikatnych komponentów elektronicznych oraz pakowania gotowych produktów, co zwiększa szybkość realizacji zamówień. W przemyśle spożywczym automatyzacja pozwala na efektywne pakowanie i etykietowanie produktów, a także kontrolę jakości surowców i gotowych wyrobów. Ponadto coraz więcej firm zajmujących się medycyną korzysta z robotyzacji do precyzyjnego wykonywania zabiegów chirurgicznych czy też produkcji sprzętu medycznego.